Bài học chuyển đổi số thành công của Tata Steel (Phần 2)

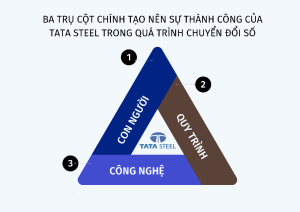

Tiếp theo bài viết về cách thức Tata Steel - Doanh nghiệp thép Top 10 trên thế giới đạt được những thành tựu đáng kể nhờ Chuyển đổi số, tập trung vào khía cạnh Con người ở (phần 1). Trong bài này, Ban Công nghệ và Chuyển đổi số (CN&CĐS) sẽ tiếp tục giới thiệu về khía cạnh Quy trình & Công nghệ.

Tại Tata Steel, sau khi nhận được sự ủng hộ của CBNV, đặc biệt là của các lãnh đạo cấp cao trong công ty về Chuyển đổi số, một loạt các sáng kiến “Chuyển đổi” về Quy trình và Công nghệ đã được triển khai.

1. Số hóa Quy trình/ Nghiệp vụ:

Tata Steel đã làm việc rất chi tiết với các đơn vị sản xuất để tìm cách “số hóa” toàn bộ quy trình sản xuất chính trong Doanh nghiệp. Đối với Tata, sự “Chuyển đổi” không diễn ra qua công nghệ, mà thông qua sự tin tưởng và tín nhiệm lẫn nhau. Các dự án Công nghệ thông tin (CNTT) cần mang lại giá trị cho hoạt động sản xuất kinh doanh, nếu không việc triển khai sẽ không có giá trị.

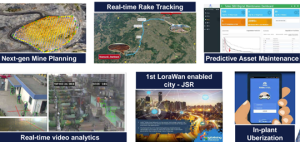

Một số sáng kiến số triển khai tại Tata Steel

- Phân tích lỗi:

Loại bỏ lỗi sản phẩm là một trong những sáng kiến số quan trọng sử dụng công nghệ và phân tích dữ liệu. Theo cách làm truyền thống, Tata Steel truy vết kiểm tra từng cuộn thép, loại bỏ các lỗi được tìm thấy. Thực tế có đến 400 – 500 tham số phụ thuộc lẫn nhau quyết định chất lượng sản phẩm và phải làm rất nhiều phân tích thủ công trong để tìm ra vấn đề gây ra sản phẩm lỗi.

Hiểu được điều này, Tata Steel đã phát triển một hệ thống số hóa để kiểm tra bề mặt sản phẩm. Công ty đã đặt cảm biến dọc theo chuỗi sản xuất. Trí tuệ nhân tạo và máy học phân tích dữ liệu thu thập được từ các cảm biến này, xác định các kiểu sản xuất cho các loại thép và những sai lệch so với tiêu chuẩn. Kết quả là thay vì cần người quan sát các dải thép bằng mắt thường và đưa ra phán đoán, hệ thống AI đã được cài đặt hỗ trợ kiểm tra bề mặt với hình ảnh độ nét cao và sớm phát hiện ra các vết nứt hoặc lỗi sản phẩm.

Khi Tata Steel cải thiện việc kiểm soát quy trình, chất lượng sản phẩm nhanh chóng được cải thiện. Vận hành lò cao là một môn khoa học, dựa trên dữ liệu, Tata Steel đã giảm thiểu được sự khác biệt của sản phẩm đầu ra giữa các ca làm việc. Đối với Tata Steel, việc hợp tác giữa con người chính là chìa khóa. Một kỹ sư dữ liệu phải làm việc với một kỹ sư sản xuất để xây dựng các bài toán phân tích lỗi phù hợp. Lỗi chỉ có thể bị loại bỏ khi tìm ra được gốc rễ của vấn đề.

- Dự đoán hỏng hóc thiết bị:

Xuất phát nhu cầu từ đội ngũ sản xuất, Tata Steel hiểu rằng việc dự đoán hỏng hóc thiết bị là một điều đặc biệt quan trọng.

Tình trạng hỏng hóc máy móc, thiết bị dẫn đến xuất hiện thời gian ngừng hoạt động ngoài dự kiến đã giảm thiểu đáng kể nhờ có Lộ trình bảo trì công nghệ (Maintenance Technology Roadmap – MTR) và Trung tâm dự báo và kiểm soát tài sản (Tata Steel’s Asset Monitoring and Diagnostic Centre - AMDC) đặt tại nhà máy của Tata Steel.

Cụ thể, MTR giúp xác định các loại thiết bị, máy móc có vai trò quan trọng, cần ưu tiên bảo trì, trong khi đó AMDC sử dụng các thuật toán và thiết bị cảm biến để theo dõi máy móc, thiết bị quan trọng đó mọi lúc, mọi nơi hỗ trợ việc lên kế hoạch bảo trì phù hợp. Ngoài ra, AMDC còn giúp đảm bảo an toàn, an ninh cho lực lượng lao động, phân tích dữ liệu thu thập được thông qua hệ thống cảm biến để xác định tuổi thọ còn lại của chúng.

- Kiểm soát lực lượng lao động:

Với hơn 32.000 nhân sự làm việc văn phòng và khoảng 70.000 công nhân tại các nhà máy trên khắp Ấn Độ. Nền tảng kết nối lực lượng lao động dựa trên RFID (công nghệ nhận dạng đối tượng bằng sóng vô tuyến) có tên là Suraksha. Nền tảng này sử dụng cảm biến tích hợp trên thiết bị đeo chuyên dụng của mỗi cá nhân để theo dõi số lượng nhân sự làm việc trong một ca tại một cơ sở và sức khỏe, mức độ an toàn cũng như hiệu suất làm việc của họ tại nơi làm việc.

Nhờ có Suraksha, Tata Steel đã có được những thông tin cần thiết mọi lúc mọi nơi, hỗ trợ việc ra quyết định quan trọng, đảm bảo an toàn và bảo mật thông tin nhân sự đồng thời hạn chế việc xâm nhập trái phép vào cơ sở làm việc của công ty.

- Kết nối dữ liệu:

Mặc dù tất cả các nhà máy và mỏ của Tata Steel đã được tự động hóa, xong tất cả dữ liệu vẫn còn lưu trữ rời rạc. Để kết nối tất cả dữ liệu trong chuỗi giá trị của mình, Tata Steel đã phát triển hệ thống Văn phòng dữ liệu (Data Office) từ đó hỗ trợ việc ra quyết định thông minh hơn.

Trong khuôn khổ hệ thống Data Office, Tata Steel đã xây dựng mô hình Khai thác kết nối (Connected Mining) & Phân tích nâng cao (Advanced analyitcs) giúp tổng hợp các quy trình, thông tin theo thời gian thực tại các mỏ và các nhà máy. Dựa vào các thông số này cùng hệ thống phân tích dữ liệu, công ty có thể quản lý tốt hoạt động của các mỏ, các lò thiêu kết, vê viên và than Coke đồng thời nâng cao năng suất & sản lượng của chúng.

Không chỉ thế, các giải pháp tối ưu hóa dựa trên việc nghiên cứu hoạt động sản xuất đã giúp Tata Steel tiết kiệm chi phí sản xuất và phân phối sản phẩm như Tối đa hóa lợi nhuận tích hợp (Integrated Margin Maximisation). Giải pháp này được đề xuất dựa trên việc xém xét toàn bộ chuỗi cung ứng của công ty và đưa ra các phân tích để cắt giảm các chi phí nguyên liệu thô như than, dung môi và hợp kim sắt.

2. Đầu tư vào Hạ tầng & Công nghệ:

Tata Steel đã thực hiện nâng cấp các công nghệ cũ tại công ty, tăng cường mạng công nghệ thông tin, năng lực điện toán và an ninh mạng. Tại thời điểm bắt đầu triển khai Chuyển đổi số, Tata hướng tới việc đẩy mạnh đầu tư vào hạ tầng & công nghệ, từ mức 0.3% lên đến 1% doanh thu, so với mức 2% trung bình các công ty lớn khác trên toàn cầu. Tata mô tả việc đầu tư về hạ tầng giống như công việc làm đường trước khi chạy ô tô.

Nghiên cứu chỉ ra rằng chỉ 30% sáng kiến số toàn cầu mang lại những kết quả bền vững, do vậy Tata Steel đặc biệt tập trung vào chiến lược lựa chọn và ưu tiên đầu tư. Các tiêu chí đầu tư phải được đánh giá cụ thể với 2 tiêu chí chính. Thứ nhất là các dự án cần tạo ra lợi ích tài chính đáng kể, với mục tiêu tổng thể tiết kiệm được 2 tỷ USD từ EBITDA và kỳ vọng khoản đầu tư gấp 6 – 8 lần chi phí bỏ ra. Thứ hai là các dự án cần tạo ra là tác động lớn, ví dụ như nâng cao tính bảo mật, rút ngắn chu kỳ báo cáo. Các dự án loại này khó định lượng cụ thể về mặt tài chính nhưng có thể lại mang lại lợi thế cạnh tranh cho Tata Steel trong tương lai.

Cụ thể, một số Dự án hạ tầng & Công nghệ tiêu biểu mà Tata Steel đã đầu tư bao gồm:

- Đầu tư vào cảm biến (Sensors): Thu thập dữ liệu từ môi trường vật lý trong quá trình làm việc.

- Vạn vật kết nối (IoT): Thu thập & Trao đổi dữ liệu bằng cách xây dựng hệ thống mạng lưới các thiết bị, máy tính kết nối internet.

- Phân tích nâng cao (Advanced Analytics): Áp dụng kỹ thuật phân tích phức tạp để giúp nâng cao năng lực ra quyết định.

- Trung tâm chẩn đoán & giám sát tài sản (Asset Monitoring and Diagnostic Centre): Đưa ra các dự báo và kiểm soát tình trạng tài sản dựa vào những dữ liệu đã thu thập và phân tích được.

- Bản sao Kỹ thuật số (Digital Twin): Hỗ trợ ra quyết định theo mô hình đã thiết lập nhờ bản sao của các thực thể vật lý như thiết bị, con người hoặc quy trình, hệ thống.

3. Bài học cho Tập đoàn Hòa Phát:

Chìa khóa để triển khai các Dự án số hóa thành công tại Tata Steel là sự phối hợp giữa Nhân sự phụ trách sản xuất và Kỹ sư Công nghệ thông tin/Phân tích dữ liệu, nhằm tìm ra những vấn đề cốt lõi và áp dụng công nghệ để xử lý cho phù hợp.

Đối với Tập đoàn, ngoài việc tiếp tục chuẩn hóa các quy trình nghiệp vụ & triển khai các sáng kiến số theo Lộ trình Chuyển đổi số đã được duyệt, năng lực xử lý và phân tích dữ liệu cũng sẽ được tập trung đẩy mạnh trong thời gian tới. Việc đào tạo Power BI tại Tập đoàn Hòa Phát vào tháng 02/2023 chính là bước khởi đầu. Trong năm 2024 và 2025, theo lộ trình Chuyển đổi số đã được duyệt, Tập đoàn Hòa Phát sẽ có những bước đầu tư để Chuẩn hóa dữ liệu & từng bước nâng cao năng lực phân tích, dự báo trong Tập đoàn, phục vụ hoạt động sản xuất kinh doanh và quản trị theo từng đơn vị.

Bên cạnh đó, công tác đầu tư & triển khai về Chuyển đổi số tại Tập đoàn cũng sẽ được thực hiện có hệ thống & bài bản hơn, dựa trên định hướng của Ban lãnh đạo và hiện trạng & mong muốn của các đơn vị thành viên. Để Ban CN&CĐS có thể đánh giá thêm về các mong muốn triển khai Chuyển đổi số từ các anh/chị, kính mong anh/chị bớt chút thời gian để hoàn thiện phiếu khảo sát ngắn dưới đây: Microsoft Forms.

(Nguồn tham khảo: Harichandan Arakali (2023) - How digital transformation is aiding Tata Steel’s growth in India – India Forbes; Abhishek Mande-Bhot (2020) - Redefining the Future of Steelmaking – Tata.Com; HBR (2023) – Digital Transformation at Tata Steel - Professors Krishna Palepu and Das Narayandas)