Sản xuất thông minh – Cuộc cách mạng hóa ngành thép

Trong nhiều thế kỷ, thép là xương sống của ngành công nghiệp và cơ sở hạ tầng. Quá trình sản xuất thép là một sự kết hợp phức tạp của nhiệt độ, áp suất và độ chính xác. Ngày nay, sự phát triển tiến bộ của khoa học kỹ thuật cùng nguồn lực công nghệ mạnh mẽ đã mang đến làn gió mới bao phủ các nhà máy thép, làn gió ấy có tên gọi: Sản xuất thông minh.

Sản xuất thông minh không chỉ đơn thuần là tự động hóa các quy trình bằng robot. Đó là việc khai thác sức mạnh của dữ liệu và kết nối hệ thống dây chuyền thiết bị với nhau để biến đổi mọi khía cạnh của sản xuất, từ nguyên liệu thô đầu vào đến thành phẩm đầu ra.

Vậy tại sao cuộc cách mạng này lại cần thiết cho ngành thép? Lý do có thể kể tới:

- Cạnh tranh khốc liệt: Sản xuất thép toàn cầu có mức độ cạnh tranh lớn, biên lợi nhuận mỏng, do đó các nhà sản xuất thép đang không ngừng tối ưu hóa từng bước để tăng năng lực cạnh tranh.

- Nhu cầu của khách hàng cao: Khách hàng ngày càng tìm kiếm loại thép chất lượng cao, đáp ứng được yêu cầu sử dụng, từ đó gây áp lực, buộc các nhà sản xuất phải linh hoạt và đáp ứng tốt hơn.

- Mối lo ngại về tính bền vững: Ngành thép là nguồn phát thải carbon lớn. Sản xuất thông minh cung cấp các cách để giảm mức tiêu thụ năng lượng và chất thải, giúp sản xuất bền vững hơn.

Trọng tâm của sản xuất thông minh là khai thác dữ liệu.

Các cảm biến - thiết bị điện tử có khả năng nhận biết các yếu tố vật lý hoặc hóa học từ môi trường - được cài đặt theo dây chuyền sản xuất, giúp thu thập một kho tàng dữ liệu về nhiệt độ, áp suất, hiệu suất thiết bị, v.v….

Việc phân tích nâng cao dựa trên dữ liệu cho phép:

- Tối ưu hóa thời gian thực: Thông tin chuyên sâu dựa trên dữ liệu giúp tinh chỉnh các thông số sản xuất, giảm thiểu chất thải và tối đa hóa hiệu quả sử dụng năng lượng. Hãy tưởng tượng các lò cao hoạt động với hiệu suất cao nhất, giảm mức tiêu thụ nhiên liệu và tác động đến môi trường.

- Kiểm soát chất lượng: Giám sát liên tục đảm bảo chất lượng sản phẩm ổn định, đáp ứng nhu cầu đa dạng của khách hàng và giảm nguy cơ thành phẩm không đạt chuẩn.

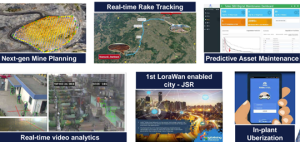

- Dự đoán bảo trì: Cảm biến giúp phát hiện và dự báo các điểm bất thường, đưa ra các cảnh báo kịp thời, giúp ngăn chặn trước khi chúng biến thành những sự cố tốn kém, đảm bảo vận hành trơn tru và kéo dài tuổi thọ thiết bị.

- Phát triển bền vững: Sử dụng cảm biến & phân tích nâng cao để theo dõi lượng khí thải CO2 từ quá trình sản xuất, cho phép theo dõi theo thời gian thực và xác định các điểm phát thải nóng. Dựa trên tính sẵn sàng, khả năng tái tạo cũng như nhu cầu sử dụng trong thời gian thực, các mô hình phân tích nâng cao có thể đưa ra đề xuất tối ưu hóa việc sử dụng năng lượng & giảm phát thải.

Các công ty thép hàng đầu thế giới áp dụng sản xuất thông minh hiệu quả thế nào?

- ArcelorMittal: Nhà sản xuất thép lớn nhất thế giới đang sử dụng tính năng bảo trì dự đoán được hỗ trợ bởi AI để dự đoán các lỗi thiết bị và ngăn ngừa thời gian ngừng hoạt động tốn kém. Nhờ sử dụng hệ thống AI để dự đoán lỗi thiết bị, ArcelorMittal đã giảm 50% thời gian ngừng hoạt động do lỗi thiết bị, tiết kiệm 10 triệu euro chi phí sửa chữa mỗi năm và nâng cao hiệu quả sản xuất lên 5%.

- Tập đoàn thép Baowu: Nhà sản xuất thép hàng đầu Trung Quốc đã triển khai nền tảng sản xuất dựa trên đám mây (Cloud) giúp kết nối các nhà máy của họ trong thời gian thực. Điều này cho phép giám sát và kiểm soát tập trung cũng như kiểm soát chất lượng dựa trên AI.

- Tập đoàn Shagang: Nhà sản xuất thép Trung Quốc này đang tận dụng dịch vụ Logistics thông minh và quản lý chuỗi cung ứng để nâng cao hiệu quả và giảm chi phí. Họ cũng đang sử dụng robot thông minh cho các nhiệm vụ tự động và nền tảng cộng tác kỹ thuật số để cải thiện khả năng giao tiếp và phối hợp.

- Tập đoàn HBIS: Một nhà sản xuất thép lớn khác của Trung Quốc, HBIS đang sử dụng cảm biến IoT công nghiệp để thu thập dữ liệu từ hoạt động của họ. Sau đó, họ sử dụng máy học- hệ thống, máy móc sử dụng AI để “học” tự động từ dữ liệu hỗ trợ giải quyết các vấn đề cụ thể - để tối ưu hóa các quy trình và chuỗi khối nhằm đảm bảo tính minh bạch trong chuỗi cung ứng của họ.

- Tập đoàn thép Nippon: Nhà sản xuất thép hàng đầu Nhật Bản đã đầu tư vào các nhà máy thép thông minh được tích hợp tự động hóa, kiểm soát quy trình dựa trên AI và quản lý lực lượng lao động kỹ thuật số. Điều này cho phép họ sản xuất thép chất lượng cao với hiệu quả và tính linh hoạt cao hơn.

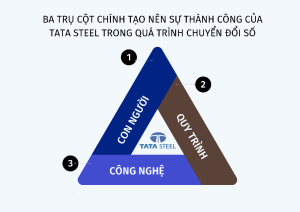

- Nhà máy Tata Steel Ấn Độ đang sử dụng hệ thống quản lý phế liệu dựa trên AI, phân loại phế liệu theo thành phẩm và chất lượng, giúp tăng tỷ lên tái chế lên 95% và giảm đáng kể lượng phát thải CO2.

Trên đây chỉ là một vài ví dụ về cách sản xuất thông minh đang thay đổi ngành thép. Khi công nghệ tiếp tục phát triển, chúng ta mong đợi nhiều sự đổi mới và tiến bộ hơn nữa trong những năm tới.

Hy vọng bài viết này đã cung cấp cho anh/chị những thông tin hữu ích về sản xuất thông minh. Nếu anh/chị quan tâm tới việc ứng dụng sản xuất thông minh, vui lòng liên hệ trực tiếp cho Ban Công nghệ & Chuyển đổi số Tập đoàn theo thông tin dưới đây:

Email: haptn@hoaphat.com.vn

Máy lẻ: 6636 – Di động: 0912 146 738