Tác giả: HPG News

Thứ tư, 22-11-2023 | 3:50pm

5 giải pháp sản xuất thép tiết kiệm năng lượng của Hòa Phát

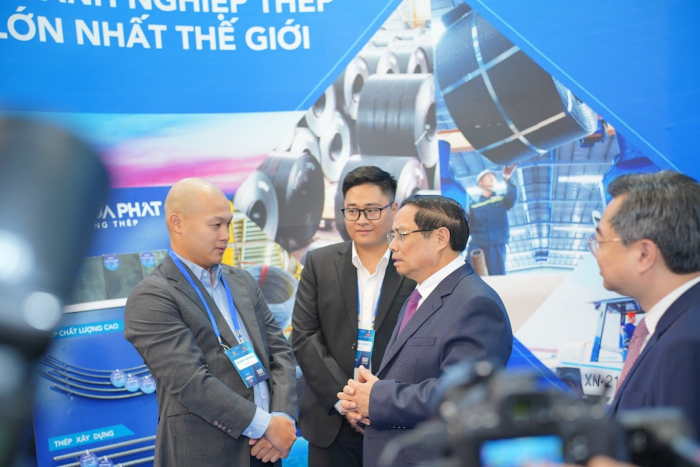

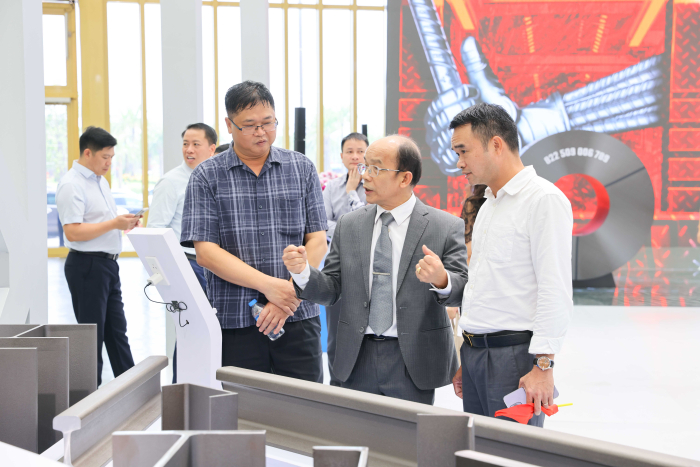

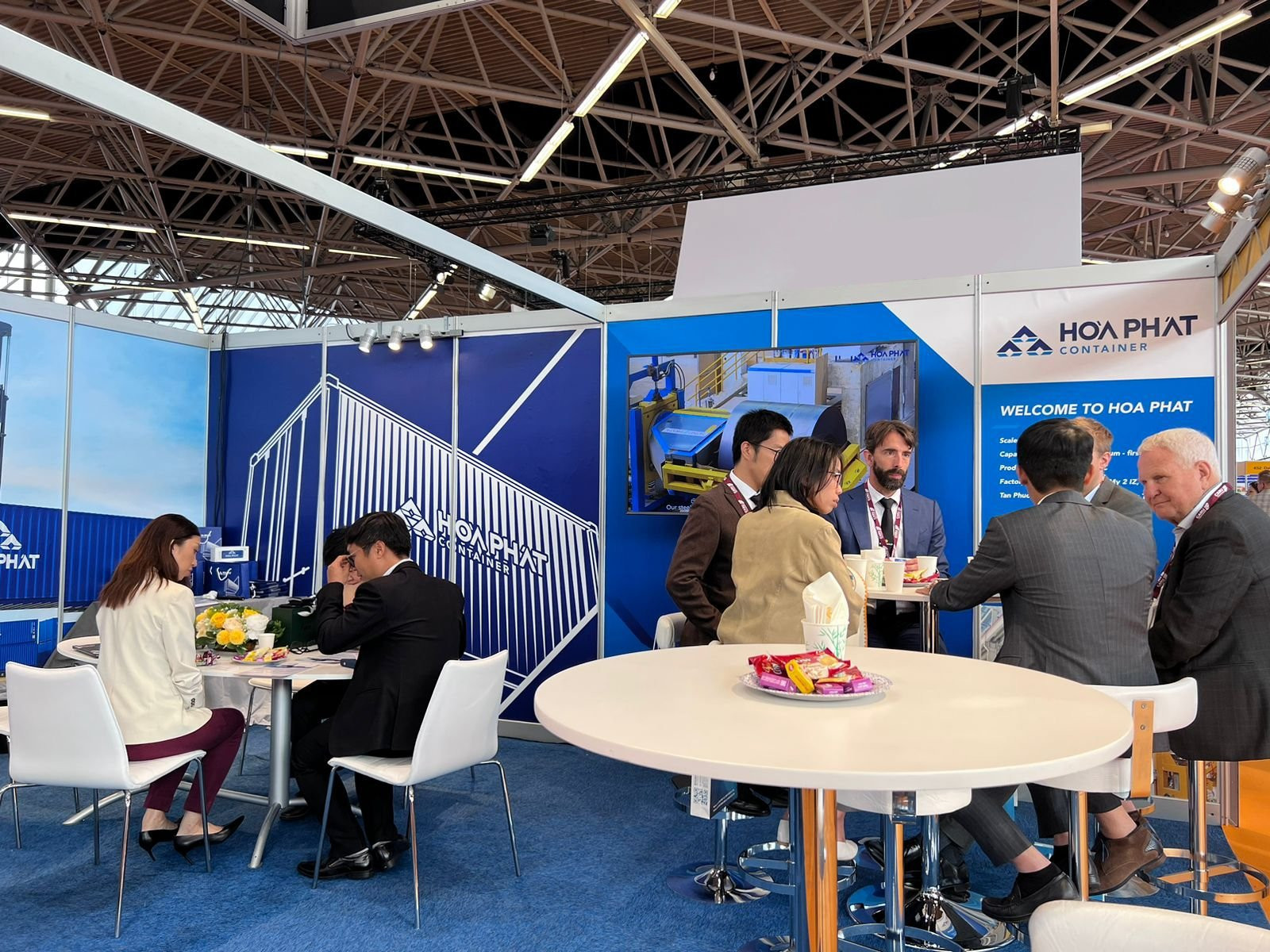

Sáng ngày 22/11, trang tin kinh tế tài chính CafeF đã tổ chức Hội thảo "Tầm nhìn xanh Việt Nam và những câu chuyện điển hình". Tham gia trong phiên thảo luận thứ 2, anh Nguyễn Đức Duyến, Phó Giám đốc Công ty CP Thép Hòa Phát Hải Dương đã có bài trình bày về 5 giải pháp sản xuất thép tiết kiệm năng lượng của Tập đoàn Hòa Phát.

Anh Nguyễn Đức Duyến, Phó Giám đốc Công ty CP Thép Hòa Phát Hải Dương trình bày tham luận tại Hội thảo

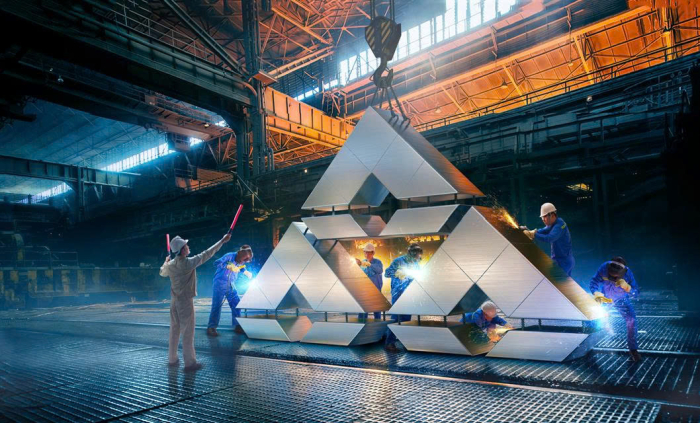

Hòa Phát có 3 khu sản xuất thép tại: KCN Phố Nối A, Yên Mỹ, Hưng Yên; Khu liên hợp sản xuất gang thép tại Kinh Môn, Hải Dương và KKT Dung Quất, Quảng Ngãi. Tổng công suất thép thô đạt 8,5 triệu tấn/năm, trong đó 3 triệu tấn thép cuộn cán nóng, 5,5 triệu tấn phôi thép, thép xây dựng, thép chất lượng cao.

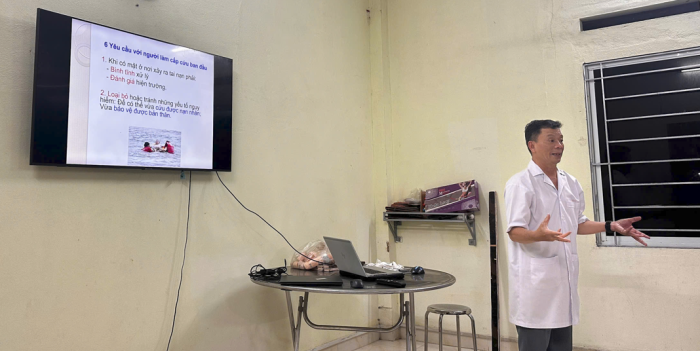

Anh Nguyễn Đức Duyến chia sẻ: Hòa Phát có 5 giải pháp sản xuất thép tiết kiệm năng lượng.

Giải pháp #1: là thu hồi nhiệt dư, khí nóng lò cốc, lò cao, lò thổi sản xuất điện. Nhiệt dư phát sinh từ quá trình sản xuất than cốc, khí dư từ quá trình luyện gang, luyện thép được thu hồi, tận dụng phục vụ cho phát điện để cung cấp cho sản xuất. Hiện nay, Hoà Phát tự chủ đến gần 80% nhu cầu sử dụng điện của các khu liên hợp sản xuất thép.

Giải pháp #2: là sử dụng công nghệ dập cốc khô thân thiện với môi trường để sản xuất điện. Tiết kiệm đến 10% điện năng trong sản xuất toàn KLH. Điện năng tiết kiệm hàng năm là hơn 180 triệu kWh.

Giải pháp #3: là công nghệ tuabin thu hồi năng lượng gió lò cao (BPRT). Hòa Phát sử dụng công nghệ tua bin tận dụng áp lực khí than lò cao (BPRT) ứng dụng tại các nhà máy thép tại Hải Dương, Dung Quất. Áp lực khí than lò cao lớn đi trực tiếp vào Tuabin mà không cần phải chuyển hóa thành hơi nước để vận hành tuabin (công nghệ áp dư). Giải pháp này giúp tiết kiệm đến 35% điện năng trong sản xuất thép. Hàng tháng tiết kiệm trên 13 triệu kWh; hàng năm tiết kiệm hơn 145 triệu kWh.

Giải pháp #4: là sử dụng nhiệt dư sản xuất điện trong thiêu kết. Hệ thống S.H.R.T tận dụng nhiệt dư làm mát vòng, nhiệt dư từ ống khói lớn của Nhà máy thiêu kết để nấu nồi hơi tạo hơi nước. Hơi nước phát sinh động năng làm quay tuabin, kết hợp bộ kết nối điều tốc đồng bộ, giảm công suất tiêu thụ điện cho động cơ quạt gió chính thiêu kết.

Giải pháp này tiết kiệm đến 60% điện năng công suất điện của quạt gió thiêu kết. Điện năng tiết kiệm hàng năm là hơn 130triệu kWh.

Giải pháp #5: Đúc – Cán liên tục, tận dụng nhiệt từ phôi nóng. Trước đây, dây chuyền cán thép sử dụng phôi nguội (20-25 độ C), theo yêu cầu dây chuyền cán cần nhiệt độ trên 1050 độ C, do vậy cần dùng khí than từ lò sinh khí than cung cấp nhiên liệu cho lò gia nhiệt. Nhiều năm gần đây, Hòa Phát áp dụng công nghệ đúc cán nóng liên tục, phôi nóng sau đúc có nhiệt độ 750-900 độ C sẽ được chuyển ngay sang dây chuyền cán để sản xuất thép thành phẩm. Giải pháp này đã tiết giảm tối đa sử dụng năng lượng, làm giảm chi phí sản xuất, đồng thời giảm phát thải CO2/tấn sản phẩm.