Tác giả: HPG News

Thứ ba, 20-02-2024 | 5:07pm

Hòa Phát được BSI xác nhận hoàn thành Báo cáo kiểm kê khí nhà kính theo Tiêu chuẩn ISO 14064-1:2018

Công ty CP Thép Hòa Phát Dung Quất vừa được BSI – Tổ chức chứng nhận quốc tế hàng đầu của Vương quốc Anh xác nhận hoàn thành báo cáo kiểm kê khí nhà kính cho doanh nghiệp theo yêu cầu của tiêu chuẩn ISO 14064-1:2018. Điều này cho thấy Công ty luôn chủ động áp dụng các tiêu chuẩn chất lượng, quản trị sản xuất, vận hành mới nhất nhằm đáp ứng những yêu cầu ngày càng cao của thị trường.

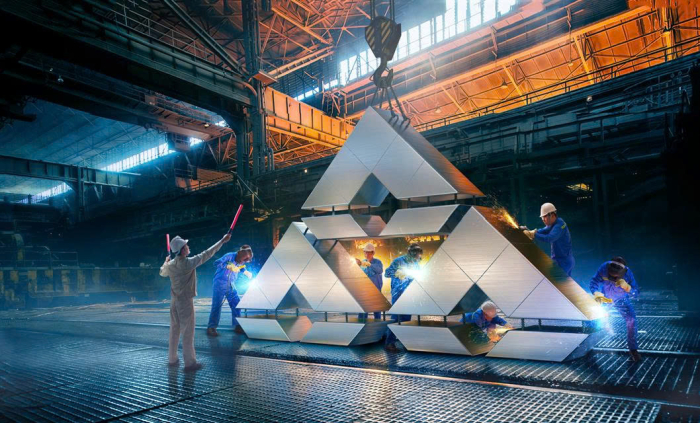

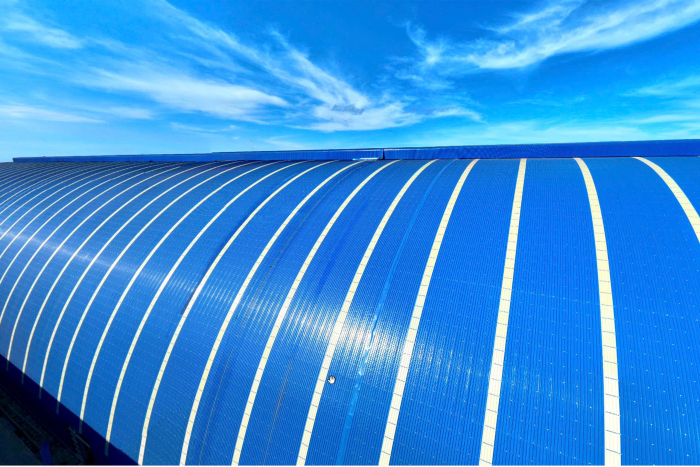

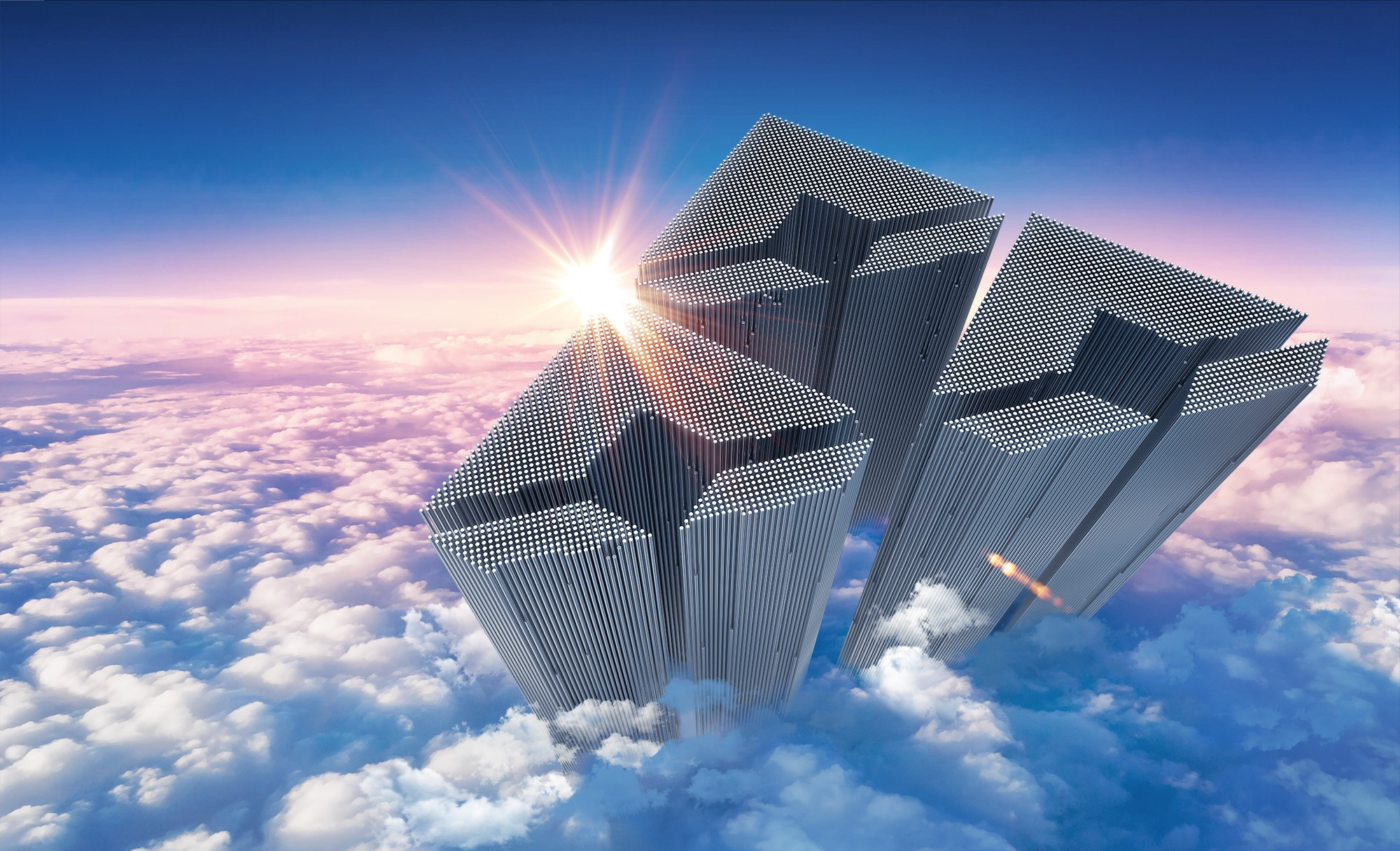

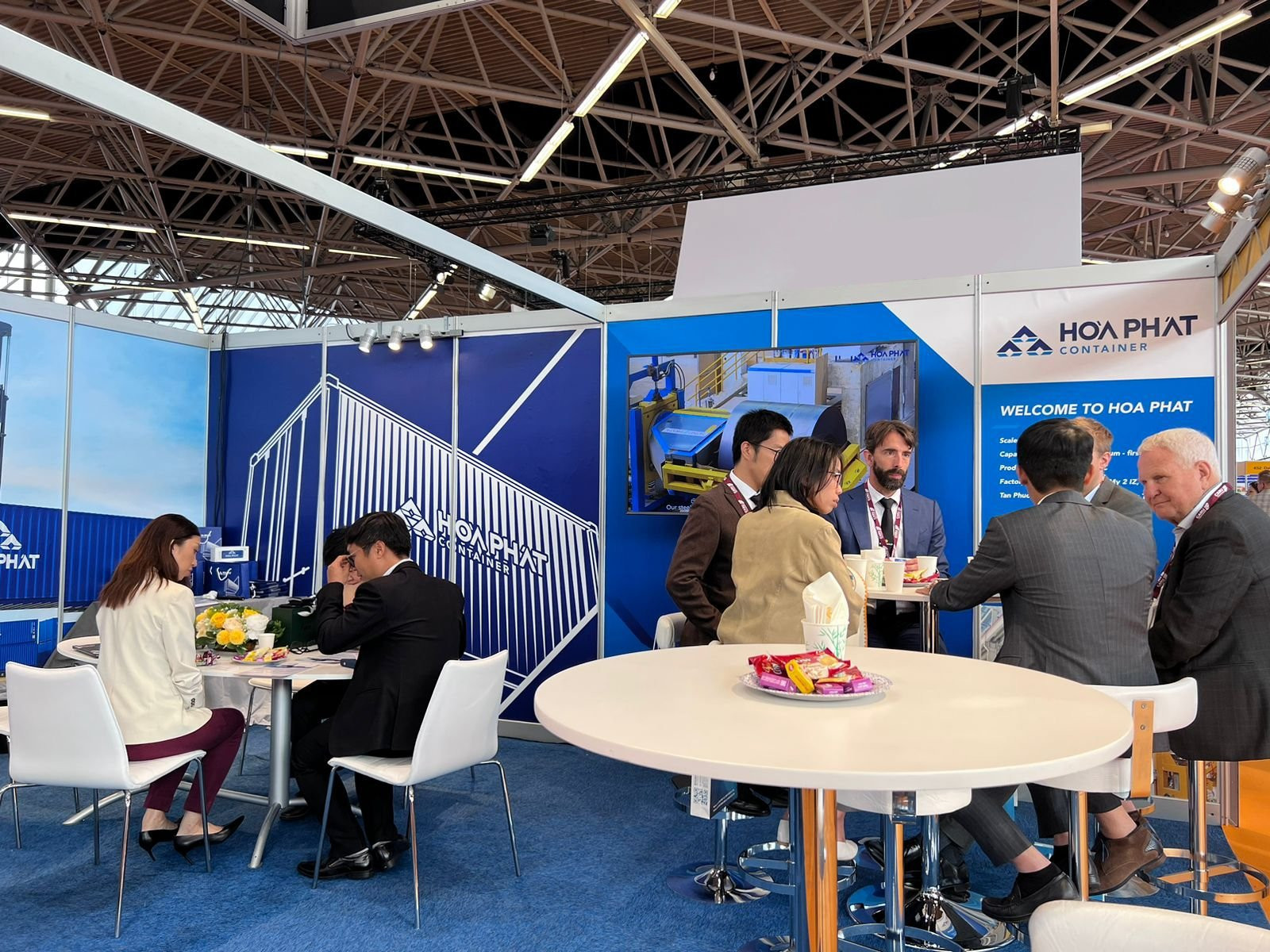

Khu liên hợp Hòa Phát Dung Quất áp dụng công nghệ sản xuất tuần hoàn khép kín, hiện đại của các nước G7 để tối ưu sản xuất cũng như tiết kiệm năng lượng, giảm phát thải khí nhà kính

ISO 14064-1:2018 là Tiêu chuẩn liên quan đến Lĩnh vực môi trường và hướng tới Chương trình Chống biến đổi khí hậu cũng như các Mục tiêu phát triển bền vững toàn cầu. Tiêu chuẩn này là một khuôn khổ chắc chắn để thực hiện định lượng, tính toán và báo cáo phát thải và loại bỏ khí nhà kính của một doanh nghiệp hay một tổ chức. Đây cũng là một trong những Chương trình mà doanh nghiệp sản xuất thép phải triển khai, làm tiền đề đáp ứng các yêu cầu khác khi xuất khẩu hàng hóa ra thị trường thế giới, nhất là khu vực EU.

Từ tháng 6/2023, Thép Hòa Phát Dung Quất bắt đầu tiếp xúc các đơn vị tư vấn lập báo cáo, kiểm kê phát thải khí nhà kính. Đồng thời, cung cấp số liệu hoạt động, thông tin liên quan để phục vụ kiểm kê khí nhà kính giai đoạn 2022-2023.

Cuối tháng 11/2023, Công ty đã được Tổ chức BSI thực hiện hoàn thành quá trình kiểm tra xác nhận Báo cáo kiểm kê khí nhà kính tại Khu liên hợp, đáp ứng các yêu cầu và đủ điều kiện xác nhận và công bố Báo cáo Kiểm kê khí nhà kính cho Doanh nghiệp theo yêu cầu của Tiêu chuẩn ISO 14064-1:2018.

Công ty cũng đã hoàn thành quá trình Kiểm kê xác nhận theo ISO 14067: 2018 – Định lượng dấu vết carbon cho các dòng sản phẩm của Khu Liên hợp vào cuối tháng 1/2024. Dự kiến trong tháng 4/2024, BSI sẽ ban hành xác nhận Báo cáo Dấu vết Carbon trên Sản phẩm theo ISO 14067:2018 cho các dòng sản phẩm của Hòa Phát.

Hòa Phát là nhà sản xuất thép lớn nhất khu vực Đông Nam Á. Ngay từ đầu, Tập đoàn đã áp dụng công nghệ sản xuất tuần hoàn khép kín, hiện đại của các nước G7 vào sản xuất tại tất cả các khu liên hợp sản xuất gang thép. Hòa Phát đã tính toán kỹ lưỡng và dành tới 30% vốn đầu tư cho các hạng mục môi trường. Các khu liên hợp sản xuất gang thép của Hòa Phát tại Hải Dương và Dung Quất đều áp dụng hàng loạt các giải pháp và ứng dụng công nghệ mới nhất để tối ưu sản xuất cũng như tiết kiệm năng lượng. Hàng năm sản lượng phát điện của Hòa Phát đạt hàng tỷ kWh.

Nhà máy Nhiệt điện Công ty Thép Hòa Phát Dung Quất sử dụng nhiệt dư để phát điện, giúp Công ty tự chủ khoảng 80% lượng điện năng cho sản xuất

Tính riêng năm 2023, tổng lượng điện phát của các nhà máy điện nhiệt dư thuộc Khu liên hợp sản xuất gang thép Hòa Phát tại Hải Dương và Dung Quất đạt 2,4 tỷ kWh, giúp Hòa Phát tự chủ khoảng 80% lượng điện năng cho sản xuất. Trong đó, sản lượng điện tự phát của Hòa Phát Dung Quất ghi nhận đạt 1,96 tỷ KWh.

Ngoài sử dụng nhiệt dư trong luyện coke để phát điện, Khu liên hợp còn tận dụng khí than dư thừa trong luyện gang, thép làm nhiên liệu cho nồi hơi để phát điện. Công nghệ sản xuất điện năng này đã góp phần bảo vệ môi trường, giảm lượng phát thải CO2 so với loại hình phát điện nhiệt than có công suất tương đương.

|

Hiện nay, Hòa Phát đang áp dụng 5 giải pháp sản xuất thép tiết kiệm năng lượng. Giải pháp thứ nhất là thu hồi nhiệt dư, khí nóng lò cốc, lò cao, lò thổi sản xuất điện. Nhiệt dư phát sinh từ quá trình sản xuất than cốc, khí dư từ quá trình luyện gang, luyện thép được thu hồi, tận dụng phục vụ cho phát điện để cung cấp cho sản xuất. Hai là sử dụng công nghệ dập cốc khô thân thiện với môi trường để sản xuất điện. Ba là công nghệ tuabin thu hồi năng lượng Quạt gió lò cao (BPRT), ứng dụng tại các nhà máy thép Hải Dương và Dung Quất. Bốn là sử dụng nhiệt dư để sản xuất điện trong quá trình thiêu kết quặng. Năm là công nghệ Đúc – Cán liên tục, tận dụng nhiệt từ phôi nóng, phôi nóng sau đúc có nhiệt độ 750-900 độ C sẽ được chuyển ngay sang dây chuyền cán để sản xuất thép thành phẩm. Giải pháp này đã tiết giảm tối đa sử dụng năng lượng, làm giảm chi phí sản xuất, đồng thời giảm phát thải CO2/tấn sản phẩm. |