Tác giả: HR - HPDQ

Thứ hai, 17-11-2025 | 8:29am

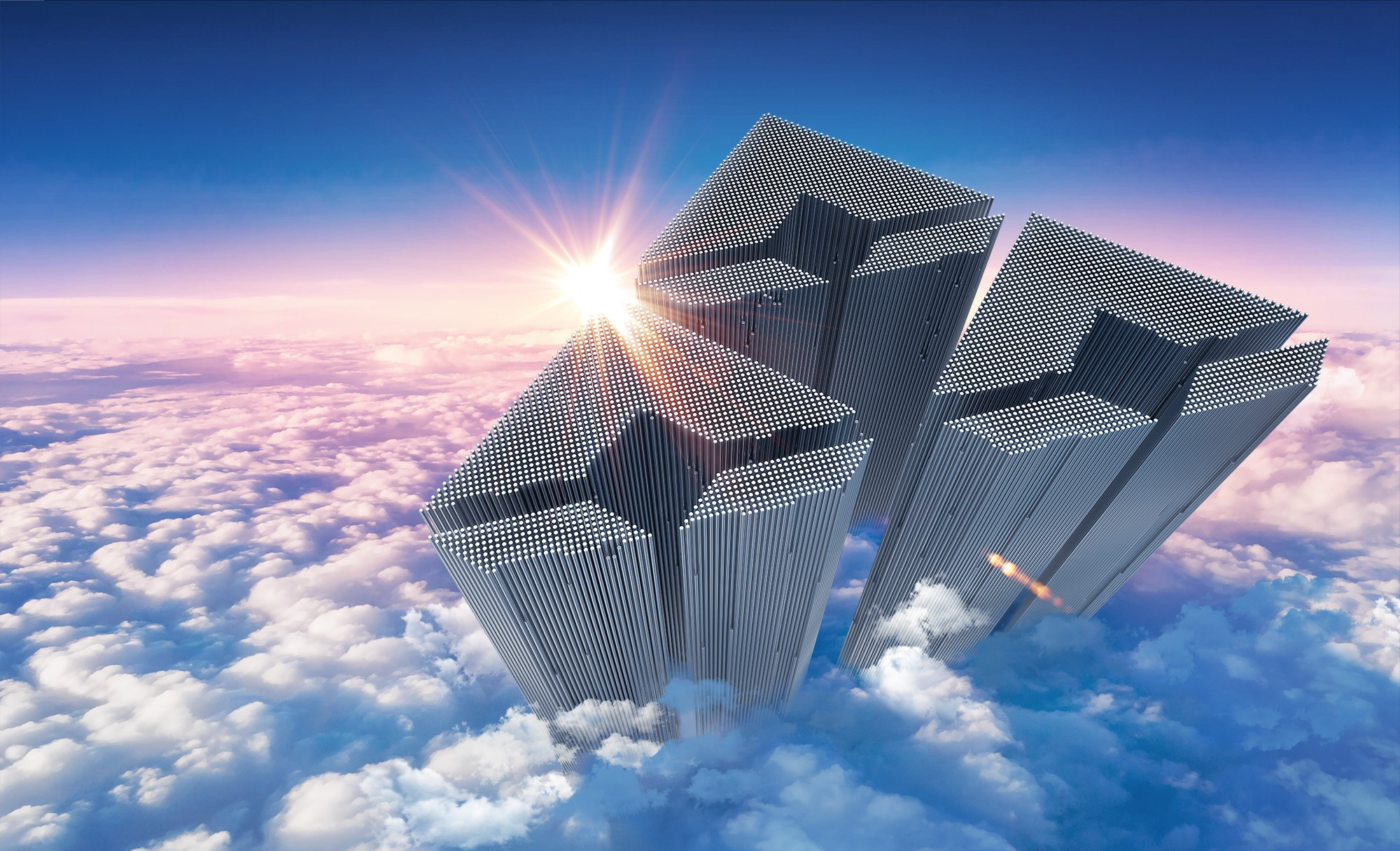

Thép Hòa Phát Dung Quất khởi công dự án điện mặt trời áp mái

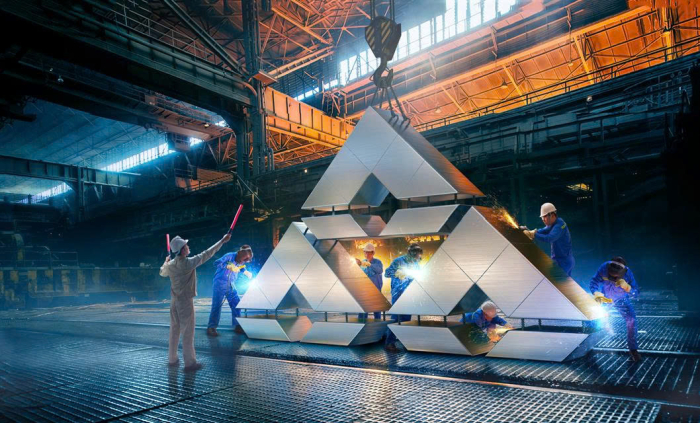

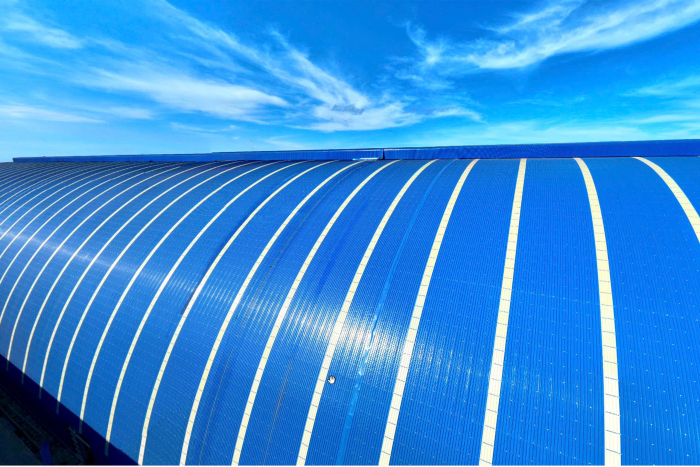

Ngày 14/11/2025, Thép Hòa Phát Dung Quất tổ chức lễ khởi công dự án điện mặt trời áp mái tại Khu liên hợp Sản xuất Gang thép Hòa Phát Dung Quất. Giai đoạn 1, dự án được triển khai với công suất 5.000 kWp (tương đương khoảng 6.5 triệu kwh), do Công ty Cổ phần Năng lượng Horus Power đảm nhận vai trò tổng thầu thiết kế và thi công.

Thép Hòa Phát Dung Quất khởi công dự án điện mặt trời áp mái

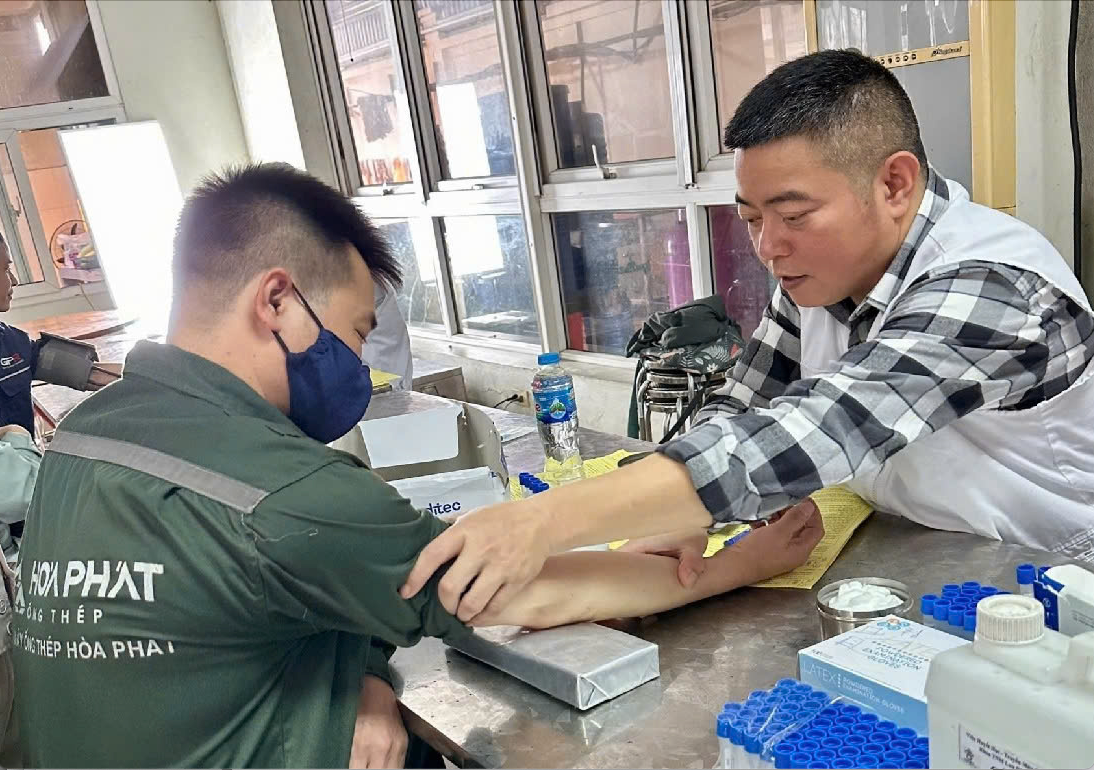

Buổi lễ có sự tham dự của Ban Giám đốc Công ty cùng trưởng, phó các đơn vị và đại diện nhà thầu. Sự kiện đánh dấu hành trình đưa năng lượng xanh vào hoạt động sản xuất, hướng tới mục tiêu giảm tiêu thụ điện lưới, tiết kiệm chi phí và thân thiện với môi trường.

Theo kế hoạch, hệ thống điện mặt trời áp mái sẽ được lắp đặt tại nhiều khu vực nhà xưởng có điều kiện bức xạ tốt như khu vực Bến tàu lai 1, 2; Nhà máy chế tạo thiết bị; Trạm 110 kV Hoà Phát 1; Trạm 110 kV Hoà Phát 2. Sau khi đưa vào sử dụng, hệ thống sẽ khai thác tối đa nguồn năng lượng tự nhiên, góp phần giảm phát thải và nâng cao hiệu quả vận hành tại Thép Hòa Phát Dung Quất.

Phát biểu tại buổi lễ, ông Hoàng Ngọc Phượng – Phó Giám đốc Công ty chia sẻ: “Dự án điện mặt trời áp mái là một trong những nỗ lực của Thép Hòa Phát Dung Quất trong việc ứng dụng năng lượng sạch. Chúng tôi mong rằng khi hoàn thành, dự án sẽ mang lại hiệu quả thiết thực, vừa tiết kiệm chi phí, vừa tạo thêm giá trị cho môi trường và cộng đồng”.

Trong thời gian tới, Công ty sẽ tiếp tục mở rộng lắp đặt tại các khu vực nhà xưởng còn lại, nâng tổng quy mô hệ thống điện mặt trời lên khoảng 79,2 MWp.

Hòa Phát hiện đang tự chủ 90% điện sản xuất

Hiện nay, Hòa Phát đang áp dụng 5 giải pháp sản xuất thép tiết kiệm năng lượng, qua đó tự chủ 90% điện sản xuất, góp phần giảm phát thải, tăng sức cạnh tranh cho sản phẩm.

Giải pháp thứ nhất là thu hồi nhiệt dư, khí nóng lò cốc, lò cao, lò thổi sản xuất điện. Nhiệt dư phát sinh từ quá trình sản xuất than cốc, khí dư từ quá trình luyện gang, luyện thép được thu hồi, tận dụng phục vụ cho phát điện để cung cấp cho sản xuất.

Hai là sử dụng công nghệ dập cốc khô thân thiện với môi trường để sản xuất điện.

Ba là công nghệ tuabin thu hồi năng lượng Quạt gió lò cao (BPRT), vận hành các quạt gió công suất lớn, giúp tiết kiệm đến 50% lượng điện tiêu thụ so với phương pháp truyền thống.

Bốn là sử dụng nhiệt dư để sản xuất điện trong quá trình thiêu kết quặng.

Năm là công nghệ Đúc – Cán liên tục, tận dụng nhiệt từ phôi nóng, phôi nóng sau đúc có nhiệt độ 750-900 độ C sẽ được chuyển ngay sang dây chuyền cán để sản xuất thép thành phẩm. Giải pháp này đã tiết giảm tối đa sử dụng năng lượng, làm giảm chi phí sản xuất, đồng thời giảm phát thải CO2/tấn sản phẩm.